Projekte

2018 - 2021

iDev40 – Integrated Development 4.0

Im Fokus von iDev40 stehen die Prozesse der gesamten Liefer- und Wertschöpfungskette innerhalb der europäischen Halbleiterindustrie. Ziel ist die Optimierung von Entwicklung, Produktion und Logistik mittels Digitalisierung von Abläufen. Mit iDev40 wird so ein ganzheitlicher Ansatz verfolgt: Die Stärkung der europäischen Wettbewerbsfähigkeit durch die digitale Transformation der Wertschöpfungskette. iDev40 basiert auf drei zentralen Digitalisierungsmaßnahmen:

- Digitale Entwicklung: Datenzentrierte Lernansätze integrieren datengetriebene Entwicklungsprozesse in eine Industrie-4.0-kompatible Fertigungsumgebung.

- Digitale Produktion: Die Gewinnung und Analyse großer Datenmengen und die Vernetzung von Daten und Prozessen zu einem intelligenten Gesamtkonzept ermöglicht durchgehend digitalisierte Produktionsabläufe über weltweit verteilte Standorte hinweg.

- Digitales Wissen: Ein gezieltes digitalisiertes Management von Qualifikationen und Qualifizierungsmaßnahmen vermittelt und sichert nachhaltig Fachwissen und fördert den Austausch zwischen den verschiedenen Stakeholdern.

Im Rahmen von iDev40 arbeitet das Fraunhofer IISB an einer Industrie-4.0-kompatiblen Prototypen- und Kleinstserienfertigung für kundenspezifische elektronische Bauelemente im Sinne eines flexiblen Rapid-Prototyping-Angebots. Ein zentrales Element ist die Optimierung der vom Fraunhofer IISB betriebenen durchgängigen Si-CMOS- und SiC-Prozesslinie (π-Fab®) durch Lernen aus vorhandenen Fertigungsdaten. Neben dem Fraunhofer IISB gehören dem iDev40-Projekt-Konsortium mehr als dreißig weitere Domänen-Marktführer, KMU, Forschungsinstitute und Universitäten aus dem deutschsprachigen und europäischen Raum an. iDev40 wird von Infineon Austria koordiniert.

Forschungsergebnisse des Fraunhofer IISB: https://ieeexplore.ieee.org/document/9453566

Beginn 2017

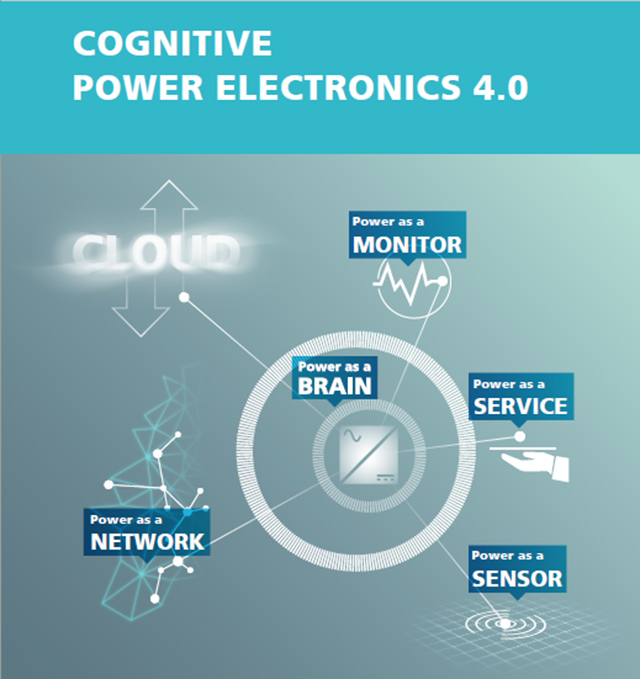

Cognitive Power Electronics 4.0

“Cognitive Power Electronics 4.0” verbindet bewährte leistungselektronische Systemtechnologie, die in den Bereichen der Energieversorgung, -umwandlung und –speicherung zur Anwendung kommt, mit neuen, intelligenten Funktionalitäten aus dem Feld der Digitalisierung. So wird eine völlig neuartige Funktionsvielfalt ermöglicht, die in innovativen Anwendungen und maßgeschneiderten Lösungsansätzen umgesetzt werden kann. Das besagte Konzept verbindet die Funktionalitäten "Power as a Service", "Power as a Sensor", "Power as a Monitor", "Power as a Network" und "Power as a Brain" miteinander.

“Cognitive Power Electronics 4.0” ist eine Initiative des Fraunhofer IISB.

2017 - 2020

Productive 4.0

A European co-funded innovation and lighthouse project on Digital Industry.

"Productive 4.0"als eine der gegenwärtig größten europäischen Forschungsinitiativen im Kontext Industrie 4.0 hat das Ziel, die Digitalisierung und Vernetzung der Industrie entlang der gesamten Wertschöpfungskette zu erhöhen und damit eine höhere Effizienz, Qualität und Flexibilität in der gesamten Produktions- und Lieferkette zu ermöglichen. Auf Basis einer branchenübergreifenden Anwenderplattform sollen Methoden, Konzepte und Technologien für die serviceorientierte Architektur sowie für Komponenten und Infrastruktur des Internets der Dinge entwickelt werden. Zusätzliche Schwerpunkte bilden Standardisierungen sowie die Virtualisierung von Prozessen und folglich die Simulation von Fertigungsprozessen - alles im Fokus der digitalen Vernetzung von Produktions-Equipment, Produkten und produzierenden Unternehmen zur Optimierung der (Fertigungs-)Abläufe und somit zur Steigerung der Wettbewerbsfähigkeit der beteiligten Unternehmen.

In "Productive 4.0" kooperieren mehr als 100 Partner aus 19 europäischen Ländern unter Koordination des Halbleiterkonzerns Infineon miteinander. Im Sinne der hohen Bedeutung und Kompetenzstärkung der Mikroelektronik für die Digitalisierung wird das Projekt auch mit Mitteln des Bundesforschungsministeriums im Rahmen der europäischen Förderinitiative Ecsel („Electronic Components and Systems for European Leadership“) und H2020 unter GAP-737459 - 999978918 gefördert.

2014 - 2017

InteGreat

Ziel des Projekts ist die Erforschung eines neuartigen LED-Fertigungskonzepts mit deutlichem Kostensenkungspotential. Realisiert wird die Kostensenkung über einen integrierten Ansatz, bei dem alle Prozesse entlang der gesamten Wertschöpfungskette aufeinander abgestimmt und optimiert werden. Darauf basierend wird eine signifikante Verbesserung der Prozesskontrolle in der LED-Fertigung ermöglicht. Durch die Anpassung etablierter Technologien und Prozessschritte aus der klassischen Mikroelektronik (insb. auch von Ansätzen der datenbasierten Fertigungsoptimierung) an die spezifischen Anforderungen der LED-Technologie soll erstmals eine durchgehende Prozesskette zur Fertigung moderner Hochleistungs-LEDs erforscht und umgesetzt werden. Besonders kostenintensive Sortier- und Testprozesse werden dabei durch einfache, übergreifende Routinen abgelöst. Diese Vernetzung bisher isolierter Prozessschritte trägt dazu bei, die Fertigungskosten für moderne LEDs zu halbieren.

2013 - 2017

LASHARE - Laser equipment ASsessment for High impAct innovation in the manufactuRing European industry

LASHARE bietet den Rahmen für das Assessment von innovativem Laser-Equipment für eine Vielzahl neuartiger Anwendungen in der Fertigung. Das Assessment von Laser-Equipment innerhalb von LASHARE zielt strategisch auf die Anwendung von laserbasierten Fertigungsschritten innerhalb der produzierenden Industrie Europas ab. Einen wichtigen Erfolgsfaktor stellt dabei der Transfer von innovativen Lösungen vom Labor in industriell robuste Produkte und deren Verbreitung am Markt dar. Dies setzt einen nutzbringenden Wissensaustausch entlang der gesamten Wertschöpfungskette im Bereich der laserbasierten Fertigung voraus. In LASHARE ist dieser Austausch dadurch gewährleistet, dass neben sechs der bekanntesten Laserforschungs- und Entwicklungseinrichtungen (u.a. Fraunhofer ILT und IISB) insbesondere auch Laser-Equipment-Hersteller und deren Anwender beteiligt sind, darunter mehr als 30 Klein- und Mittelständische Unternehmen aus ganz Europa und Industriepartner.

LASHARE wird durch das Fraunhofer ILT koordiniert und im Rahmen des »Seventh Framework Programme« der Europäischen Union unter dem Kennzeichen 609046 gefördert.

2013 - 2017

SEA4KET - Semiconductor Equipment Assessment for Key Enabling Technologies

Im Sinne einer erfolgreichen Einführung von Fertigungs- und Messgeräten europäischer Hersteller in den weltweiten Markt vereint SEA4KET verschiedene Geräte-Assessment-Aktivitäten unter einem gemeinsamen Dachprojekt. An diesem sind neben Forschungs- und Entwicklungseinrichtungen (u.a. Fraunhofer IISB), die führende Kompetenzen im Bereich der datenbasierten Fertigungsoptimierung aufweisen, insbesondere auch Geräte- und IC-Hersteller involviert. Die auf diese Weise mögliche, effiziente Kombination von vorhandenen Ressourcen und bestehender Fachexpertise in unterschiedlichen Bereichen der Wertschöpfungskette beschleunigt die Einführung der evaluierten Geräte in einen sich aufstrebenden Markt für neue Schlüsseltechnologien in der Halbleiterfertigung. Besonders im Fokus steht dabei der wirtschaftliche Nutzen für klein- und mittelständische Gerätehersteller.

2013 - 2016

EPPL - Enhanced Power Pilot Line

Als kooperatives europäisches Projekt strebt EPPL die langfristige Sicherung der Wettbewerbsfähigkeit der europäischen Leistungselektronik-Industrie für die vollständige Wertschöpfungskette an. Die Arbeiten im Projekt erstrecken sich daher von der Forschung und Entwicklung im Bereich fortschrittlicher Prozess- und Fertigungstechnologien für 300 mm Leistungshalbleiter über die Umsetzung notwendiger Technologien in einer Pilotlinienfertigung bis hin zur Demonstration von Produkten für den Einsatz in unterschiedlichen Anwendungsbereichen der energieeffizienten Leistungselektronik. Material- und Einzelprozess-Charakteristiken sind dabei ebenso im Fokus wie der Aufbau einer verlässlichen, hochproduktiven Pilotfertigungslinie an verschiedenen Standorten, in der neben der Einzelchip-Produktion auch die Verbindungstechnik und das Packaging realisiert wird.

2013 - 2016

MSP - Multi Sensor Platform for smart building management

Die Entwicklung einer Fertigungsplattform für die Integration von Multi-Sensorsystemen und elektronischen CMOS-Bauelementen unter Ausnutzung innovativer Fertigungskonzepte (3D-Integration) ist Ziel dieses europäischen Kooperationsprojekts. Im Fokus liegt die Komponenten- und Sensorentwicklung für intelligente Systeme zur vielseitigen Umgebungsüberwachung, die sowohl im Außen- als auch im Innenbereich Anwendung finden können. Technisch wird mit Hilfe eines entsprechend ausgestalteten Multi-Sensorsystems z.B. sowohl eine intelligente Luftkonditionierung als auch eine Detektion schädlicher Gase allein unter Zuhilfenahme eines Smartphones möglich. Die dafür zu entwickelnden Sensorsysteme beinhalten exemplarisch folgende Komponenten / Sensoren:

Gassensoren für die Detektion schädlicher / giftiger Gase

Partikelsensoren

Sensoren für die Detektion unsichtbarer Strahlung (IR, UV-A/B)

Hocheffiziente Photovoltaik- und piezoelektrische Komponenten zur Energiegewinnung

Komponenten für die drahtlose Kommunikation zur Anwendung in Sensor-Netzwerken und Handgeräten

2010 - 2013

SEAL - Semiconductor Equipment Assessment Leveraging Innovation

Als integrierendes EU-Projekt vereint SEAL eine Vielzahl von Unterprojekten zum Assessment von Fertigungsgeräten und Messtechnik-Equipment in der Halbleiterindustrie. Ziel ist es, Innovationen in der Geräteneu- und -weiterentwicklung sowohl für More-Moore- als auch für More-than-Moore-Anwendungen der nächsten Halbleitertechnologiegeneration zu erreichen und einzusetzen. Flankiert werden diese Aktivitäten durch ein Unterprojekt für unterstützende und vernetzende Forschungs- und Entwicklungsarbeiten, u. a. mit Arbeiten in den Bereichen Geräte- und Prozesscharakterisierung, Gerätesimulation und Automatisierung von (Fertigungs-) Geräten.

2010 - 2012

EEMI450 - European 450 mm Equipment & Materials Initiative

Als europäisches Vorhaben konzentriert sich EEMI450 auf die gemeinschaftliche Forschung und Entwicklung entlang der gesamten Wertschöpfungskette der 450 mm-Halbleitertechnologie. Ein Hauptaugenmerk liegt dabei auf fortgeschrittener Prozesskontrolle (APC) und virtueller Messtechnik zur Reduktion von Stillstandzeiten und zur verbesserten Vorhersage von Produktionsergebnissen.

2009 - 2012

improve - Implementing Manufacturing science solutions to increase equiPment pROductiVity and fab pErformance

Die Entwicklung von Methoden und Werkzeugen für eine bessere Kontrolle von Prozessschwankungen und eine Reduzierung von Durchlaufzeiten in Fertigungsprozessen mit dem Ziel, einen flexibleren und kosteneffizienteren Einsatz der teuren Anlagen und Ausrüstungen in der Halbleiterindustrie zu erreichen, ist Ziel dieses europäischen Projekts. Die entsprechenden Arbeiten fokussieren sich auf folgende drei Bereiche:

Entwicklung von virtueller Messtechnik, die eine Kontrolle jeder einzelnen Scheibe erlaubt, und zwar bei gleichzeitigem Verzicht auf Standardmessschritte.

Entwicklung von Methoden für die vorausschauende Wartung mit den Zielen, die Verlässlichkeit der Fertigungsgeräte zu erhöhen, die notwendigen Instandhaltungsmaßnahmen zeitlich zu optimieren und die Gerätelaufzeit zu verlängern.

Entwicklung von anpassungsfähigen Regelungskonzepten (ACP – Adaptive Control Plan) zur Vermeidung unnötiger Messschritte, wobei sich simultan auch die Effizienz des Regelungskonzepts dynamisch verbessert.

2006 - 2009

SEA-NET - Semiconductor Equipment Assessment for NanoElectronic Technologies

Ziel dieses EU-Projekts ist die Validierung neu entwickelter Prototypen für die gestiegenen Anforderungen in der Halbleiterfertigung im Hinblick auf das Erreichen der nächsten Technologieknoten. Bei den im Projekt evaluierten Prototypen handelt es sich sowohl um modernes Fertigungsequipment als auch um neuartige Messgeräte. Die Assessment-Aktivitäten im Projekt zeichnen sich durch eine enge Zusammenarbeit zwischen Geräteherstellern, IC-Herstellern und Forschungseinrichtungen aus.

Fraunhofer-Institut für Integrierte Systeme und Bauelementetechnologie IISB

Fraunhofer-Institut für Integrierte Systeme und Bauelementetechnologie IISB