Entwicklung intelligenter Algorithmen

Die Maschinendaten Ihrer Fertigungsanlagen geben Auskunft über den momentanen Zustand Ihrer Maschine. Nutzen Sie diese ohnehin vorhandenen Daten, um mit Ihren Anlagen in einen Dialog zu treten und verbessern Sie Ihre Produktivität und Produktqualität automatisiert.

Wie dies praktisch aussehen kann, zeigen zwei Beispiele aus der Halbleiterindustrie.

1. Beispiel: Vorausschauende Wartung bei der Ionenimplantation

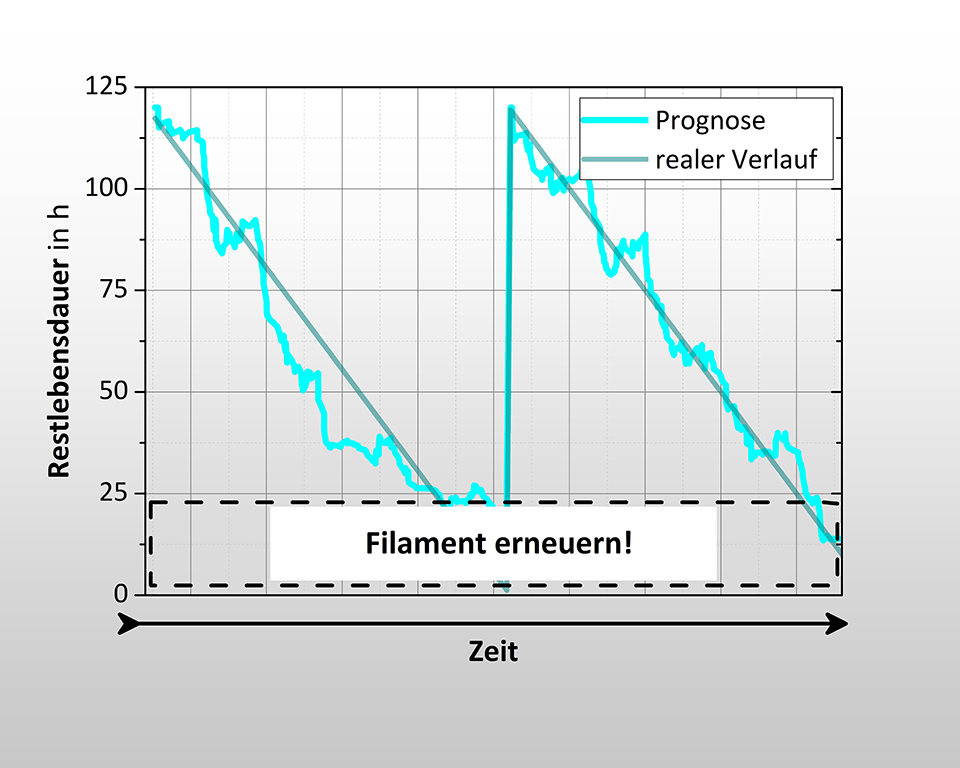

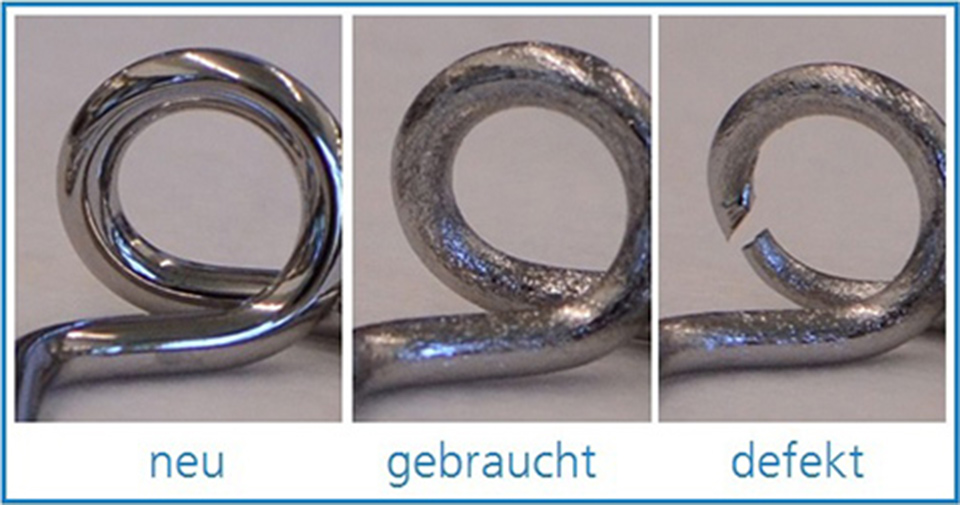

Hier geht es darum, den Zeitpunkt für den Durchbruch des Filaments (s. Abb.) vorherzusagen, der zu einem Prozessausfall führt. Die Kenntnis dieses Zeitpunkts macht präventive Wartungsmaßnahmen nach einer starr vordefinierten Betriebsdauer oder Prozesszahl überflüssig, wodurch sich ggf. die Anzahl der Eingriffe minimieren lässt. Trotzdem werden Anlagenausfälle durch verpasste Instandhaltungsmaßnahmen von vornherein verhindert. Außerdem ermöglicht die genaue Vorhersage eines Ausfalls die verbesserte Planbarkeit von Wartungsmaßnahmen. So lassen sich z.B. Service-Einsätze außerhalb der regulären Tagesschicht im 24-stündigen Schichtbetrieb vermeiden, was für das Unternehmen im gezeigten Beispiel einen deutlichen Benefit liefert.

Die für die Vorhersage maßgeblichen Anlagendaten werden kontinuierlich gesammelt und mit einem Bayes’schen Netzwerk ausgewertet. Das Netzwerk prognostiziert die verbleibende Zeitspanne bis zum Durchbruch des Filaments mit einer Genauigkeit von 10 – 20 Stunden bei einer Gesamtnutzungsdauer des Filaments von 120 Stunden.

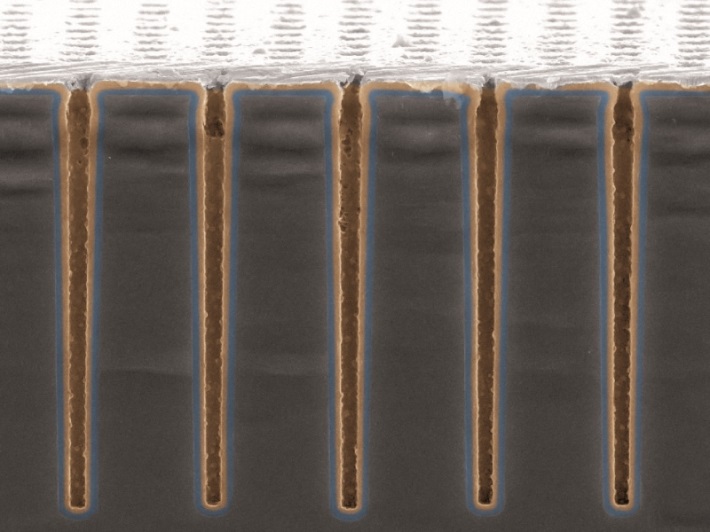

2. Beispiel: Anwendung von virtueller Messtechnik im Ätzprozess

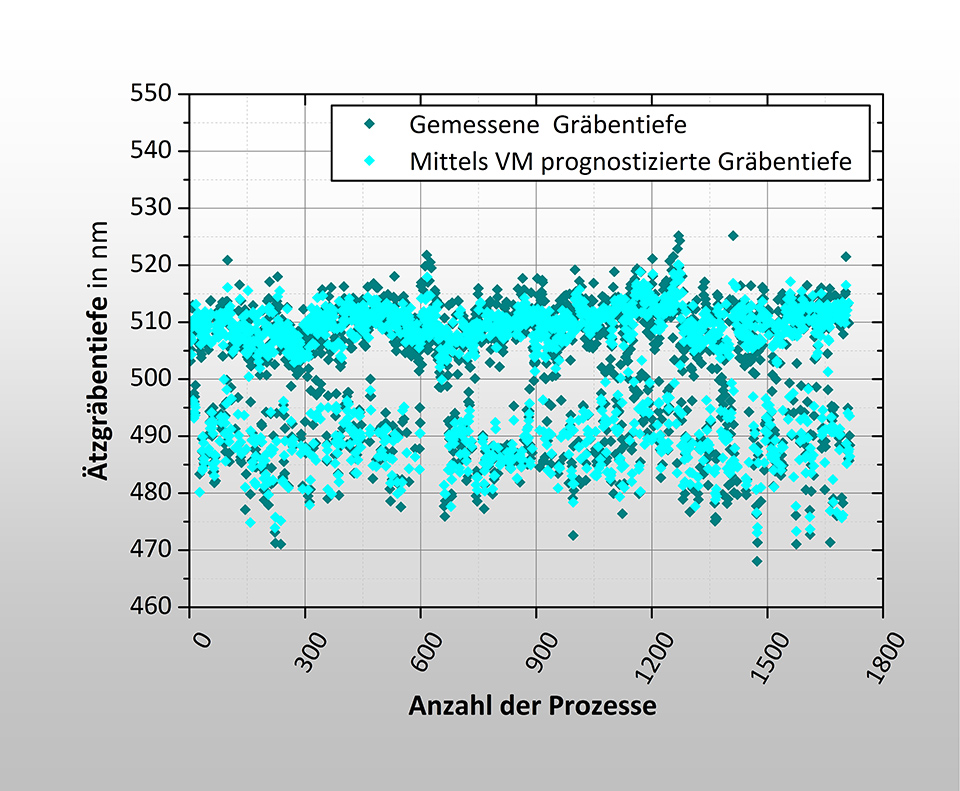

Hier geht es darum, die Tiefe der im Ätzprozess erzeugten Gräben mit einem virtuellen Messtechnik-Ansatz anhand der Daten aus dem Prozess-Equipment vorherzusagen. Dies erlaubt die virtuelle Kontrolle jeder einzelnen Scheibe, während die turnusmäßige messtechnische Überprüfung der Ätzgrabentiefe auf eine gezielte Auswahl von Scheiben begrenzt bleiben kann. Bei gleicher Prozesslaufzeit und identischem Messaufwand erzielt man so eine bessere Überwachung der Produktqualität.

Die relevanten Prozessdaten werden kontinuierlich gesammelt und mit Hilfe eines auf „gradient tree boosting“ basierenden Algorithmus ausgewertet. Der Algorithmus prognostiziert die tatsächliche Grabentiefe nach dem Ätzprozess mit einer Abweichung von weniger als 4 nm, verglichen mit realen Messwerten. Die Grabentiefe an sich beträgt ca. 500 nm.

Die Ergebnisse wurden im ENIAC-Projekt IMPROVE (ID:12005) erzielt. Fördergeber waren das deutsche Bundesministerium für Bildung und Forschung BMBF und das European Nanoelectronics Initiative Addvisory Council (ENIAC).

Fraunhofer-Institut für Integrierte Systeme und Bauelementetechnologie IISB

Fraunhofer-Institut für Integrierte Systeme und Bauelementetechnologie IISB