Methoden der datenbasierten Fertigungsoptimierung

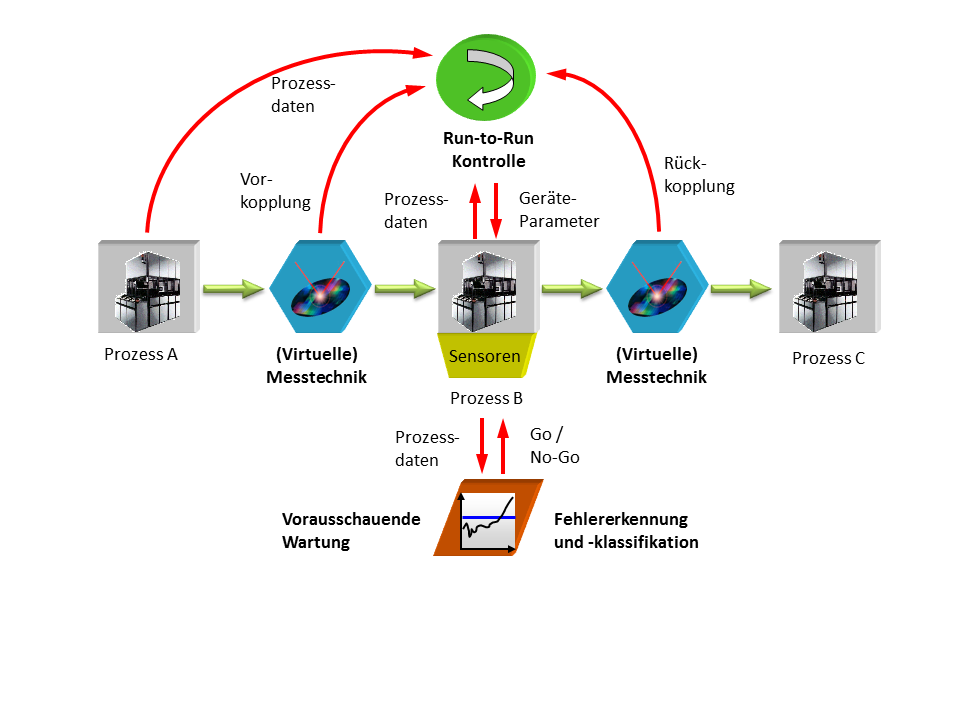

Vorausschauende Wartung (Predictive Maintenance) prognostiziert notwendige Instandhaltungsmaßnahmen mit dem Ziel, Anlagenbetriebszeiten und Wartungspläne zu optimieren und gleichzeitig Anlagenausfälle durch verpasste Wartungsmaßnahmen zu vermeiden.

Fehlererkennung und -klassifikation (Fault Detection and Classification) deckt Anomalien von Anlagen und Prozessen auf und ermittelt die Fehlerursachen.

Run-to-Run-Kontrolle modifiziert die Prozessparameter zwischen zwei aufeinanderfolgenden Durchläufen selbsttätig, um das Prozessergebnis zu verbessern.

Virtuelle Messtechnik (Virtual Metrology) ermöglicht die Vorhersage von Qualitätsparametern nach einzelnen Prozessen. Damit lässt sich die Anzahl der real benötigten Messungen deutlich reduzieren, so dass eine dichte Qualitätskontrolle bei erhöhtem Durchsatz erreicht wird.

Fraunhofer-Institut für Integrierte Systeme und Bauelementetechnologie IISB

Fraunhofer-Institut für Integrierte Systeme und Bauelementetechnologie IISB